三光合成株式会社

炭素繊維成形技術、金型製作

炭素繊維成形技術、金型製作

提案技術のポイント

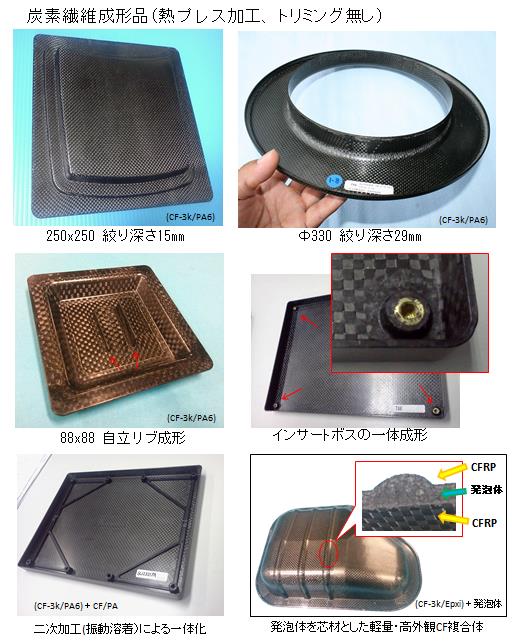

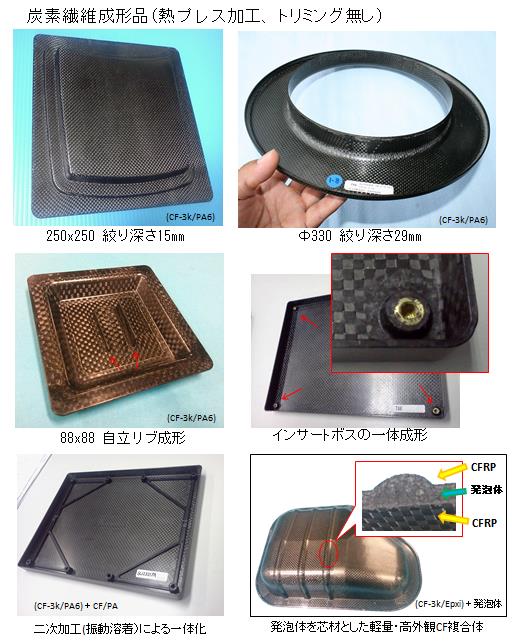

・従来の板金に代わり、炭素繊維を使用することで、大幅に強度が向上して軽量化ができる。

・熱可塑性の炭素繊維材料のため成形時間が短い。

・周囲のトリミング加工が不要なため、製品の仕上げ加工が必要ない。

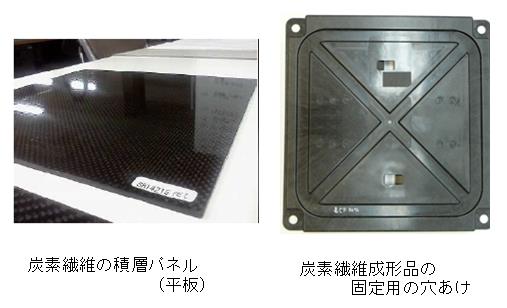

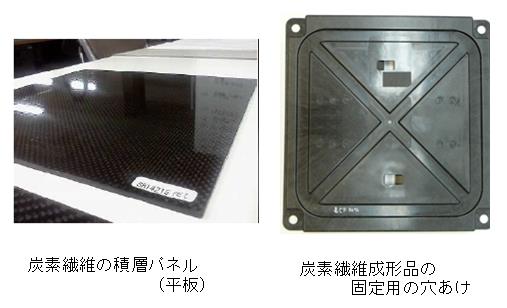

・固定のための穴開け加工がないため、製品強度の低下が無い。

・熱可塑性の炭素繊維材料のため成形時間が短い。

・周囲のトリミング加工が不要なため、製品の仕上げ加工が必要ない。

・固定のための穴開け加工がないため、製品強度の低下が無い。

効果

・成形時間 30分 ⇒ 5分

・コスト 30%削減

・トリム加工 不要

・コスト 30%削減

・トリム加工 不要

従来技術

○車両の構造体、ボディー等は、鋼板が使用されており、スポット溶接や、溶接されたナットにボルトで部品が固定されている。

○車両の構造体を炭素繊維で製造する場合プリプレグが伸びないため、板金プレスのように絞り加工を行うことが難しかった。

○炭素繊維は溶接が出来ないため、通常は穴をあけてネジで固定していたが、穴をあけると炭素繊維が切断されるため強度に問題があった。

○炭素繊維の肉厚成形品は、積層が難しく、材料費も高コストとなる。芯材をALハニカム等で作成したサンドイッチパネルもあるが、3D成形品への適用は課題が多い。

○車両の構造体を炭素繊維で製造する場合プリプレグが伸びないため、板金プレスのように絞り加工を行うことが難しかった。

○炭素繊維は溶接が出来ないため、通常は穴をあけてネジで固定していたが、穴をあけると炭素繊維が切断されるため強度に問題があった。

○炭素繊維の肉厚成形品は、積層が難しく、材料費も高コストとなる。芯材をALハニカム等で作成したサンドイッチパネルもあるが、3D成形品への適用は課題が多い。

新技術

単層のプリプレグシートを複数枚積層し、熱プレス成形する成形法について、金型成形で強度を保証し、成形時間の短縮を目指した成形工法の開発を行ってきた。

ビーズ発泡体を芯材とし、単層のプリプレグシートを積層した、軽量高外観のCF複合体を開発した。

ビーズ発泡体を芯材とし、単層のプリプレグシートを積層した、軽量高外観のCF複合体を開発した。

技術の展開・連携

- 開発進度

-

開発完了

(0年0月完了予定 進捗状況0%)

- 知的財産権

- 有り

- 共同研究者(役割)

- 活用例

- ・自動車の用品

・OA機器

- 技術課題・制約

- ・熱可塑性炭素繊維基材の予備賦形工程の高精度化、時間短縮

・熱硬化性炭素繊維基材の積層工数の短縮

・熱プレス成形での金型昇温/冷却工程での、高速かつ均一な温度制御技術

- 必要な連携先

- ・炭素繊維部品を効率的に生産するための中間素材を開発できる企業または研究機関。

・製品形状からプリプレグの積層および強度の設計支援設計プログラムを開発できる企業または研究機関。

・プリプレグのカッティング、積層、搬送に関する装置を開発できる企業または研究機関。

・材料および金型の加熱、冷却の温度制御に関する装置を開発できる企業または研究機関。

- 技術のWEBサイト

- http://www.sankogosei.co.jp/tec/jtechnology.html

シーズの問合せ先

- 部署・担当者

- 炭素繊維事業部 ・小西 勉

- 住所

- 〒939-1852 富山県 南砺市是安4185番地

- 連絡先

-

TEL:0763-62-3899

FAX:0763-62-8000

お問い合わせフォーム

企業・機関概要

- 所在地

- 〒939-1698 富山県南砺市土生新1200番地

- 連絡先

-

TEL:0763-52-1000

FAX:0763-52-1925

- 資本金・従業員数等

- 40億800万円・603人

- 生産品目

- 自動車用内外装、機能部品 OA機器

- 主要取引先

- ダイハツ工業㈱ 本田技研工業㈱ XEROX Canon

- 海外拠点

- 中国、タイ、マレーシア、フィリピン、インド、インドネシア、UK、ハンガリー、メキシコ

- 認証取得

- ISO 9001 : 2008 ISO14001 : 2004

- 企業・機関のWEBサイト

- http://www.sankogosei.co.jp

更新日:2020年2月20日